Mechanische Brüdenverdichtung - MVR

Home

- / GIG Karasek Produkte & Lösungen

- / Mechanische Brüdenverdichtung - MVR

Verdampfungsprozesse durch elektrische Energie

Kostengünstiges und zuverlässiges Verfahren bei der Verdampfung, Destillation und Kristallisation

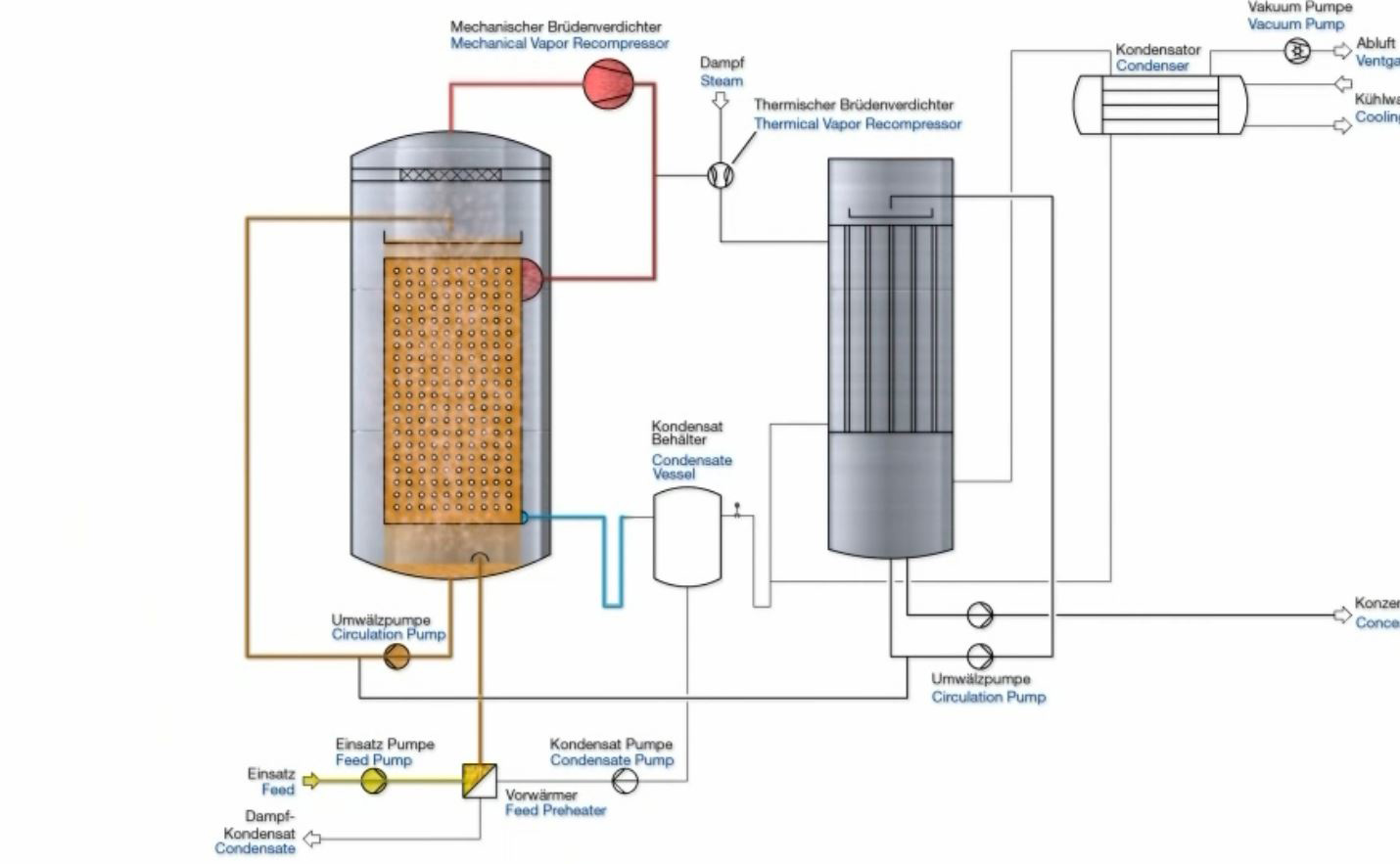

Bei der mechanischen Brüdenverdichtung werden die Brüden von einem elektrisch betriebenen Verdichter komprimiert und wieder zur Beheizung des Verdampfers verwendet. Je nach Anwendung werden ein- oder mehrstufige Turboverdichter eingesetzt.

Dabei wird der in industriellen Prozessen entstehende Prozessabdampf (Brüden) mit einem Radialventilator auf ein höheres Temperatur- und damit höheres Energieniveau gehoben und anschließend dem Prozess als frischer Heizdampf wieder zugeführt. Die in dem Dampf enthaltene Energie geht dabei nicht verloren, lediglich die zur Temperaturerhöhung erforderliche Energie muss zusätzlich aufgebracht werden.

Durch den dramatischen Anstieg der Energiekosten in den letzten Jahrzehnten gibt es Bestrebungen, den Verbrauch fossiler Brennstoffe und CO2-Emissionen zu reduzieren. Mit der mechanischen Brüdenverdichtung kann der Frischdampfverbrauch signifikant reduziert werden. Die Brüdenverdichtung ist somit ein kostengünstiges und zuverlässiges Verfahren bei der Verdampfung, der Destillation, Kristallisation und der Trocknung.

Mechanische Brüdenverdichtung

Überblick

Einsatzgebiete

- Voreindampfung von Schwarzlauge

- Milch / Molke

- Stärke

- Zucker

- Alkohole

- Pektine

- Zitronen- und Essigsäure

- Ölrecycling

- Kesselspeisewasser

- Fleisch- und Fischverwertung

Vorteile

- Geringer Frischdampfbedarf

- Geringer Kühlwasserbedarf

- Moderate Verdampfungstemperatur

- Minimale Betriebskosten

- Wiederverwendung von Niederdruckdampfmöglich

- Geringer Platzbedarf

- Reduzierung des CO2-Fußabdrucks durch Verwendung von Antriebsstrom aus erneuerbarer Energie

Anlagenplanung

Wir konzipieren jede Eindampfanlage speziell nach die jeweiligen Bedürfnisse und Anforderungen. Dabei sind die Prozessbedingungen von entscheidender Bedeutung für die richtige Dimensionierung.

Minimale Investitionskosten bei maximaler Energieeffizienz sind das Resultat.

.png?width=175&height=63&name=Logo%20(1).png)