Power Oil Rostock betreibt eine der größten Ölmühlen Deutschlands mit einer Verarbeitungskapazität von jährlich 1.000.000 Tonnen Rapssaat. GIG Karasek realisierte für das Unternehmen auf engstem Raum eine Dünnschichttrockner-Anlage zur Trocknung von Lecithin.

Lecithin – vom Nebenprodukt zum wertvollen Futtermittel

Die Ölmühle der Power Oil Rostock presst und extrahiert Rapsöl aus Rapssaat. Als Nebenprodukt wird Rapsextraktionsschrot erzeugt, dessen enthaltenes wertvolles Lecithin zur Produktion von hochproteinhaltigem Futtermittel eingesetzt wird.

Tobias Hertling, Projektingenieur bei Power Oil Rostock führt aus:

"Mit der neuen Anlage können wir aus einem Nebenprodukt einen wichtigen Wertstoff gewinnen, der als natürlicher Emulgator in der Futtermittel- und Lebensmittelproduktion eingesetzt wird. Gleichzeitig erweitern wir unser Produktsortiment und minimieren die Abfallmenge.“

Abbildung 1: Wertvolles Lecithin als Futtermittel © Adobe Stock

Ausgangsprodukt für die Lecithin-Gewinnung ist Rapsrohöl, welches mit einem Restanteil im Schrot enthalten ist. Dieses Rohöl wird extrahiert und mittels einer Zentrifuge entschleimt, wobei als Resultat ein wässriges Lecithin-Öl-Wasser-Gemisch mit einem Wasseranteil von 25 bis 50 Prozent entsteht. Durch Trocknung in einem Trockenapparat unter Vakuum erhält man aus der gallertartigen Masse das zähflüssige Lecithin.

GIG Karasek lieferte die Trocknungsanlage mit zwei Dünnschichttrocknern und zeichnete als EPC-Auftragnehmer verantwortlich für die komplette Ausführung der Projektarbeiten (Engineering, Beschaffung und Bau der Trocknungsanlage, einschließlich Tanks, Pumpen, Verrohrung, Ventile, Stahlkonstruktion, Isolierung, EMSR, HSE und Inbetriebnahme).

Abbildung 2: Die beiden parallel installierten Dünnschichttrockner bei Power Oil Rostock. © GIG Karasek

Dünnschichttrockner:

Schonende Trocknung von hitzeempfindlichem Lecithin

Dünnschichttrockner sind eine Sonderbauart der Dünnschichtverdampfer, die vertikal oder horizontal ausgeführt werden können. Grundsätzlich lassen sich zur Lecithintrocknung beide Varianten einsetzen. Für Raps- und Sonnenblumenlecithin kommt in der Regel der horizontale Dünnschichttrockner zum Einsatz, während in südamerikanischen Ländern aus traditionellen Gründen dem vertikalen Dünnschichttrockner zur Trocknung von Sojalecithin der Vorzug gegeben wird.

Die Trocknung ist eine wichtige Stufe im Lecithin-Prozess. Der Vorteil des Dünnschichttrockners liegt im schonenden Trocknungsprozess hochviskoser oder feststoffhaltiger Ströme, wenn herkömmliche Systeme bei hitzeempfindlichen Produkten wie Lecithin an ihre Grenzen stoßen.

Als Verteilsystem werden mit speziellen Wischerelementen bestückte Rotoren verwendet, die das Lecithin-Öl-Wasser-Gemisch kontinuierlich und gleichmäßig über den gesamten Umfang der Heizwand verteilen.

Die Rotorblätter berühren den Heizmantel nicht, verhindern jedoch durch die mit einem Spalt von 2 bis maximal 5 mm angeordneten Wischerelemente eine Verkrustung bzw. Verblockung der Heizfläche.

Die Wischerelemente sind je nach Position unterschiedlich gefertigt, um einen optimalen Trocknungsprozess zu erreichen. Es gibt fördernde und wischende Elemente, die sich wiederum in Hinblick auf die zu wischende oder fördernde Menge unterscheiden.

Präzisionsarbeit in bestehender Halle

Die Power Oil Trocknungsanlage ist in der Lage Lecithin in Lebensmittelqualität zu erzeugen und besteht aus zwei horizontalen Dünnschichttrocknern, Tropfenabscheidern und Kondensatoren, einem Feedtank und Rapsöl-Behälter, zwei Kühlern sowie dem Tanklager mit drei Tanks.

Karl-Heinz Pichler, Head of Plant Engineering Thin Film & Short Path Technology bei GIG Karasek erklärt:

"Power Oil entschied sich für zwei parallele Dünnschichttrockner, um eine gewisse Flexibilität in Hinblick auf den Teillastbetrieb sicherzustellen. Gleichzeitig gab es die Vorgabe, die neue Anlage in einer bestehenden Halle mit sehr beschränkten Platzverhältnissen zu installieren. Eine echte Herausforderung, die wir aber erfolgreich meistern konnten."

Die beiden Trockner mit Tropfenabscheider und Kondensatoren sind auf der oberen Ebene untergebracht, während der Feed- und Rapsölbehälter sowie die Kühler auf der unteren Ebene errichtet wurden. Für den Bau der Lecithin-Trocknungsanlage standen auf jeder Ebene lediglich 12 x 5,8 x 6,5 Meter zur Verfügung.

Das Projekt startete im Jänner 2021 und wurde im Oktober 2022 an Power Oil übergeben. Die Fertigung der Kernkomponenten erfolgte im hauseigenen Werk in Attnang-Puchheim.

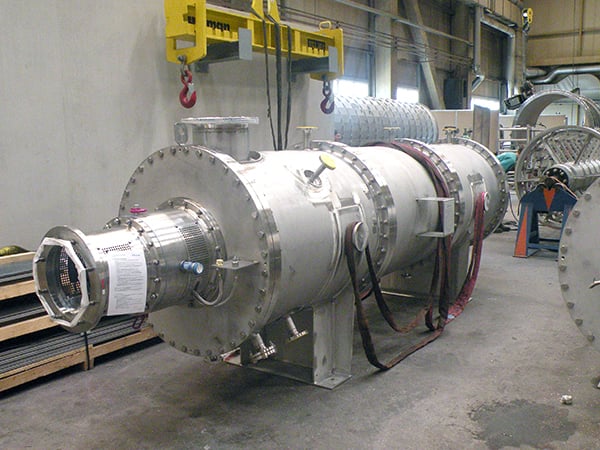

Abbildung 3: Die Fertigung der Dünnschichttrockner, Tropfenabscheider und Kondensatoren erfolgte im GIG Karasek Werk in Attnang-Puchheim, Österreich. © GIG Karasek

Dünnschichttrocknung - Schritt für Schritt

Der Trocknungsprozess von Lecithin umfasst mehrere Schritte, die eine reibungslose und zuverlässige Verarbeitung gewährleisten. Durch die effiziente Pufferung, Trocknung, Kühlung und Probenahme in der Anlage werden hohe Qualitätsstandards erreicht.

1. Feedbehälter und Rapsöl-Notfallbehälter

Das Öl-Lecithin-Wasser-Gemisch aus dem Entschleimungsprozess wird zunächst dem Feedbehälter zugeführt, wo es gesammelt und gepuffert wird. Im Feedbehälter befindet sich ein Rührwerk, um die Flüssigkeit in Bewegung zu halten.

Hinter dem Feedbehälter versteckt sich ein kleinerer Rapsöl-Behälter, der für Notfälle gedacht ist. Wenn das Lecithin beispielsweise aufgrund eines Stromausfalls längere Zeit in den Leitungen steht, dann neigt es mit bestimmten Wassergehalten zum Verleimen und kann stocken. Mit einer Rapsöl-Notfallspülung lässt sich dem entgegenwirken. Lecithin ist auch in Wasser dispergierbar, eine echte Löslichkeit des Lecithins ist jedoch in Rapsöl zu erzielen.

Abbildung 4: Feedbehälter für den Lecithin-Nass-Schlamm © GIG Karasek

2. Dünnschichttrockner

Vom Feedbehälter geht es weiter in die dampfbeheizten Trockner, wo das Wasser unter Vakuum ausgedampft wird. Das dickflüssige, getrocknete Lecithin fließt anschließend über Rohre in die untere Ebene. Die Leitungen sind mit einer elektrischen Begleitheizung ausgestattet, um ein Stocken des Lecithins zu vermeiden.

Abbildung 5: Errichtung der Trockner auf engstem Raum © GIG Karasek

Abbildung 6: Die Dünnschichttrockner, oberhalb der Tropfenabscheider und rechts davon die isolierten Kondensatoren. © GIG Karasek

3. Kühler

In der unteren Ebene angekommen, wird das Lecithin über Pumpen zu den Kühlern befördert und heruntergekühlt. In der Leitung, die das Lecithin von der oberen in die untere Ebene befördert, ist ein Schauglas zur Kontrolle verbaut. Nach erfolgter Kühlung wird das Lecithin über eine begleitbeheizte Transferleitung in das Tanklager gepumpt.

Abbildung 7: Bild links: Leitung mit Schauglas zur Überprüfung des Lecithins und darunter die Pumpe zur Beförderung nach hinten zu den Kühlern. Bild rechts: Die Kühler der Lecithin Trocknungsanlage.

© GIG Karasek

4. Tanklager

Das Tanklager umfasst derzeit drei Tanks und kann jederzeit um einen vierten Tank erweitert werden. Der Platz dafür wurde in der Planung bereits berücksichtigt.

Bevor das Lecithin in einen der beiden kleineren Tanks umgepumpt wird, erfolgt die Beprobung und Auswertung im Labor.

Nach durchgeführter Überprüfung ist das Lecithin abholbereit, wobei sich mit einem kleinen Tank ein LKW befüllen lässt. Die genaue Abfüllmenge wird durch eine Mess-Station erfasst und dient zur Bilanzierungsmessung für die Verrechnung.

Abbildung 8: Das Fundament und die Aufmauerung des Tanklagers wurde von Power Oil erstellt, während die Tanks, Stützen und Rohrleitungen von GIG Karasek errichtet wurden. © GIG Karasek

5. Probeentnahmestellen

Die Anlage verfügt über insgesamt acht Probenahmestellen. Davon beproben jeweils zwei den Feed und das getrocknete Lecithin, die restlichen sind zur Beprobung der Tanks im Tanklager vorgesehen. Die Probenahmen und Auswertungen erfolgen mehrmals pro Tag durch das Labor der Firma Power Oil Rostock.

Abbildung 9: Probeentnahmestelle © GIG Karasek

Vollautomatische Anlage mit geringem Wartungsaufwand

Die Anlage arbeitet voll automatisch und ist mit einer Einheit zur Überwachung der Lager und Dichtungen ausgestattet. Lediglich zweimal pro Jahr ist die Schmiermittelpatrone zu wechseln. Der arbeitstechnische Aufwand im normalen Betrieb ist somit sehr gering. Dasselbe gilt für die jährlich vorgesehene Wartung und Reinigung der Anlage. Dank der hohen Sicherheitsstandards ist auch für absolute Sicherheit der Arbeiter während des Betriebes gesorgt.

Abbildung 10: Die blaue Schmiermittelpatrone zur Schmierung der Lager ist einfach auszutauschen und muss nur zweimal pro Jahr gewechselt werden. © GIG Karasek

Eine leistungsstarke, aber dennoch schonende Lösung

Tobias Hertling fasst zusammen:

"Das Dünnschichttrocknersystem von GIG Karasek bietet uns eine leistungsstarke und dennoch schonende Lösung. Die Trocknung des Lecithin-Nass-Schlamms ist eine der anspruchvollsten Phasen im Lecithin-Prozess, daher ist es von großer Bedeutung, dass wir mit kurzer Verweilzeit und niedrigen Temperaturen eine schonende Trocknung erreichen."

Über Power Oil Rostock

Die Power Oil Rostock GmbH besteht seit 2006 und ist eine Tochtergesellschaft der Getreide AG. Mit einer Verarbeitungskapazität von jährlich 1.000.000 to Rapssaat betreibt das Unternehmen eine der größten Ölmühlen Deutschlands.

Das Produktsortiment umfasst reines Raps-Speiseöl sowie verschiedene Mischungen. Darüber hinaus findet das nachhaltig produzierte Rapsöl in der Biodieselproduktion als Ausgangspunkt für die Herstellung von Rapsmethylester Verwendung. Weiters wird es als Futteröl für Fischkulturen und andere Tierarten verwendet. Als Nebenprodukte erzeugt Power Oil Rapsextraktionsschrot und Lecithin für die Futtermittelproduktion.

.png?width=175&height=63&name=Logo%20(1).png)