Eindampfprozesse in der Zellstoffindustrie im Sulfitverfahren sind sehr energieintensiv. In Anbetracht stark steigender Energiekosten sind Lösungen gefragt, um bei vertretbarem Gesamtkostenaufwand Energie einzusparen.

Grundsätzlich stehen drei Möglichkeiten für eine energiesparende Anlagenkonzeption zur Verfügung. Hierzu zählen mehrstufige Anlagen und Anlagen mit mechanischer Brüdenverdichtung sowie die Kombination dieser Technologien. Im Folgenden sollen diese Konzepte vorgestellt und hinsichtlich ihres Einsparpotenzials verglichen werden.

Mehrstufige Eindampfanlagen

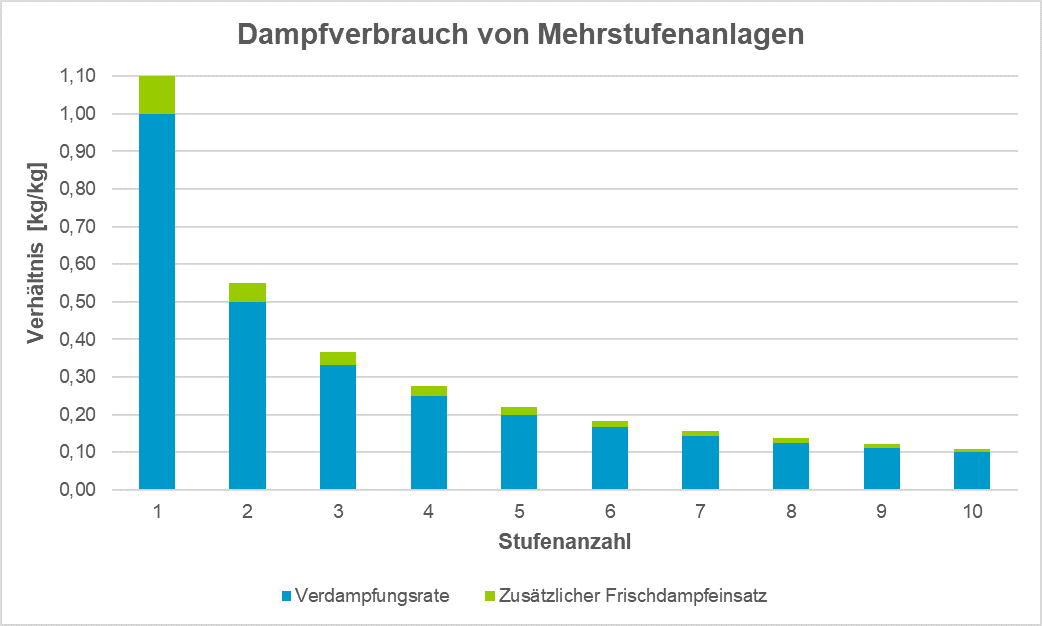

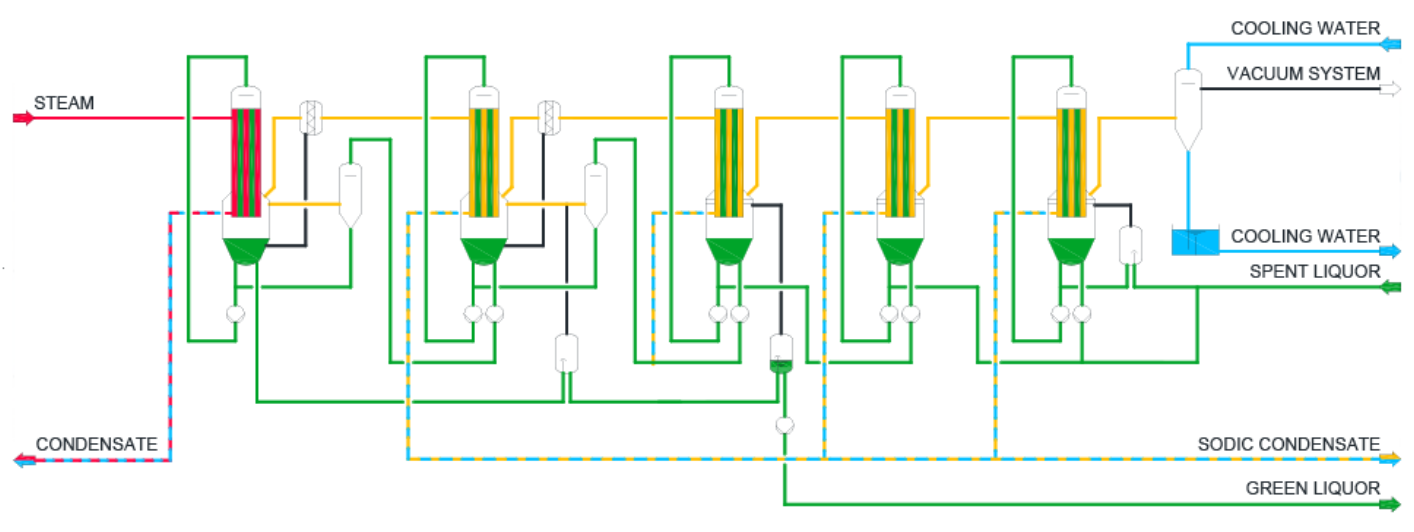

Um den Dampfverbrauch auf ein Minimum zu reduzieren, sind Eindampfanlagen als Kaskade ausgeführt. Lediglich die erste Verdampferstufe wird mit energieintensiv erzeugtem Frischdampf beheizt, während die nachfolgenden Stufen den abströmenden Brüdendampf der vorhergehenden Stufe zur Beheizung der Heizflächen nutzen. Bei mehrstufigen Eindampfanlagen im Sulfitverfahren kommen meist fünf bis sieben in Serie geschaltete Stufen zum Einsatz.

1. Das Funktionsprinzip

Die Energieeinsparung erfolgt durch die mehrfache Nutzung der Kondensationswärme des Dampfes. Damit eine Wärmeübertragung über mehrere Stufen hinweg stattfinden kann, muss die Siedetemperatur der Sulfitablauge in der jeweiligen Stufe geringer als die Kondensationstemperatur der Brüden auf der Heizseite der jeweiligen Stufe sein. Dies kann erreicht werden, da der Druck ab der zweiten Stufe entsprechend bis zur letzten Stufe kontinuierlich abfällt.

Als Ergebnis ist in jeder Verdampferstufe ein ausreichendes Temperaturgefälle für den Wärmetransport von den Brüden an die Sulfitablauge vorhanden. Der Heizdampfbedarf nimmt dabei umgekehrt proportional zur Anzahl der installierten Stufen ab. In Summe entspricht die Menge an benötigtem Dampf etwa der insgesamt verdampften Wassermenge, geteilt durch die Anzahl der Stufen.

In der letzten Stufe muss der Brüden kondensiert und an ein Kühlmedium abgeführt werden. Dazu werden große Kondensatorflächen benötigt, die in etwa die gleiche Energiemenge übertragen müssen, die zuvor als Heizdampf zugeführt wurde. Um diese Kondensatoren zu betreiben, ist Kühlwasser in ausreichendem Maße und möglichst niedrigem Temperaturniveau erforderlich.

2. Temperaturgefälle begrenzt Anzahl der Stufen

Die Gesamttemperaturdifferenz, die auf die einzelnen Stufen aufgeteilt werden kann, ist durch die höchstzulässige Heiztemperatur der 1. Stufe und die niedrigste Siedetemperatur der letzten Stufe bestimmt.

Die nutzbare Temperaturdifferenz auf den Heizflächen ist somit durch die möglichen Konzentrattemperaturen nach oben hin und durch ein wirtschaftliches Kondensationsniveau nach unten begrenzt. Letzteres liegt bei der letzten Stufe etwa bei etwa 200 Millibar Absolutdruck und kann in aller Regel nur durch zusätzliche Verwendung einer Vakuumpumpe realisiert werden.

Eine Erweiterung um zusätzliche Stufen ist demzufolge nur im Rahmen des verfügbaren Temperaturgefälles möglich, welches einerseits durch die Temperaturempfindlichkeit des Mediums und dem maximal zur Verfügung stehenden Heizdampfdruck, andererseits auch durch die Kühlwassertemperatur vorgegeben ist.

3. Investitionskosten steigen mit Stufenanzahl

Mit steigender Stufenzahl sinkt die verfügbare Temperaturdifferenz an der Heizfläche jeder einzelnen Stufe. Um die gewünschte Verdampfungsleistung zu erzielen, muss die Heizfläche entsprechend größer dimensioniert sein. Das bedeutet, dass die Investitionskosten mit steigender Stufenzahl steigen, während die Energieeinsparung weniger groß ausfällt.

Die mögliche Anzahl der Stufen ist somit zum einen physikalisch durch das maximal zur Verfügung stehende Temperaturgefälle begrenzt sowie zum anderen abhängig von der Wirtschaftlichkeit zusätzlicher Heizflächen.

Ziel ist es, das Optimum zwischen Energie- und Investitionskosten exakt zu treffen. GIG Karasek ermittelt dieses anhand von dezidierten Kundenanforderungen oder aktuellen Betriebsdaten der Anlage in enger Zusammenarbeit mit dem Kunden. Eine zentrale Bedeutung für das witschaftlich optimale Design einer Anlage nimmt dabei das gewählte Schaltungskonzept ein.

Eindampfanlagen mit mechanischer Brüdenverdichtung

Neben Mehrstufenanlagen werden in der Zellstoffindustrie mechanische Brüdenverdichter (MVR) eingesetzt, um eine Verbesserung der Energieeffizienz zu erzielen. Aufgrund der Einsparung von Frischdampf wird die Technologie oft auch in Kombination mit einer einstufigen- oder mehrstufigen Anlage verwendet.

1. Das Funktionsprinzip

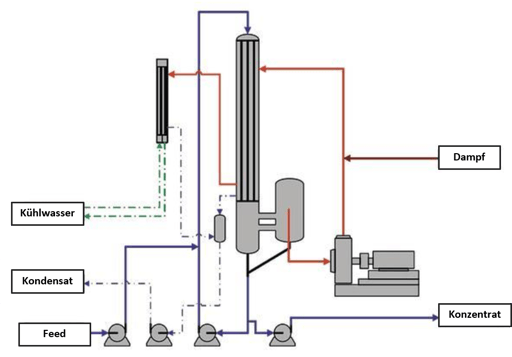

Eindampfanlagen mit mechanischer Brüdenverdichtung basieren auf dem Prinzip des offenen Wärmepumpenkreislaufs, wodurch sich der Verdampfungsprozess nahezu selbst in Gang halten lässt. Die in der Stufe anfallenden Brüden werden hierbei von einem elektrisch betriebenen Verdichter auf ein höheres Druck- und damit Temperaturniveau gebracht, um somit höherwertigen Dampf zu erhalten.

Dieser kann dann wieder als Heizdampf zur Verfügung gestellt werden und wird meistens in derselben Stufe zur Heizung der Verdampferheizflächen benutzt. Mechanische Brüdenverdichter arbeiten somit nach dem Prinzip der industriellen Wärmepumpe, bei der ein Vielfaches von Verdampfungsenergie durch Einbringen eines Bruchteils von mechanischer Energie realisiert wird.

2. Mechanische Brüdenverdichtung und Siedepunktserhöhung

Die meisten einzudampfenden Flüssigkeiten weisen infolge der in ihnen gelösten Substanzen Siedepunkterhöhungen auf, welche mit steigender Konzentration der gelösten Stoffe meistens exponentiell ansteigen. Der anfallende Brüden in einer Stufe hat somit nicht die Temperatur des Mediums, sondern nur die Verdampfungs- bzw. Sättigungstemperatur von Wasser bzw. dem verdampfenden Medium.

Da die realisierbare Temperaturanhebung mittels mechanischer Brüdenverdichtung mit Standardmaschinen etwa zwischen 7 und 9 °C liegt, muss die Siedepunktserhöhung entsprechend gering sein. Die Technologie ist daher speziell für Flüssigkeiten mit niedrigen Feststoffkonzentrationen oder niedrigen Siedepunktserhöhungen, wie z.B. Zellstoffablaugen aus Sulfitprozessen, sehr gut geeignet.

Beispiel: Brüdenverdichtung Sulfitablauge bei Siedepunksterhöhung von 5 °C

Die Siedetemperatur von Sulfitablauge ist bei gleichen Siededrücken je nach Konzentration höher als die ihres Lösemittels Wasser. Bei niedrigeren Konzentrationen bewegt sich der Siedeverzug zwischen 1 bis 1,5 °C, bei höherer Konzentration steigt er auf 4 bis 5 °C.

Siedet Sulfitablauge z.B. erst bei einer Flüssigkeitstemperatur von 105 ° C, statt bereits bei 100 °C, so liegt ein Siedeverzug von 5°C vor. Die aufsteigenden Brüden haben dann nicht etwa eine erhöhte Temperatur von 105 °C, sondern nur 100 °C.

Um diesen Dampf erneut für die Beheizung des Verdampfers verwenden zu können, muss seine Temperatur um den Siedeverzug von 5 °C plus dem zur Aufrechterhaltung der Verdampfung nötigen Nutzgefalle (erfahrungsgemäß 5 °C) angehoben werden. Der Dampf muss somit auf 110 ° C verdichtet werden.

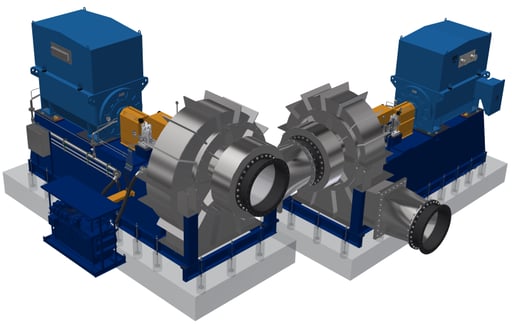

3. Bauart mechanischer Brüdenverdichter im Sulfitverfahren

GIG Karasek verwendet in der Zellstoffindustrie Brüdenventilatoren mit Umfangsgeschwindigkeiten bis zu 300 m/s und mehr. Mittlere Siedepunkterhöhungen können mit nur einem Verdichter überwunden werden. Für größere Siedepunkterhöhungen werden je nach Gleichgewichtsbedingungen zwei oder drei Verdichter in Serie eingesetzt. Im Sulfitverfahren kommen in der Regel ein Verdichter für die Vorkonzentration und zwei in Serie geschaltete Verdichter für die Endkonzentration zum Einsatz. Da MVR-Anlagen nicht beliebig vergrößert werden können, müssen für die Verarbeitung hoher Kapazitäten Maschinen parallel geschaltet werden.

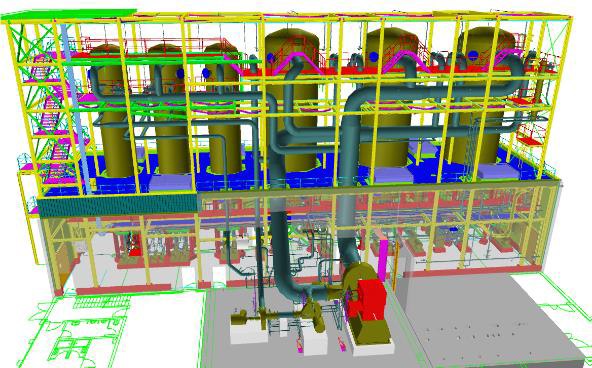

4. Beispiel: Mechanische Brüdenverdichtung Sappi Saiccor Zellstoffwerk

Ein sehr anschauliches Anlagenbeispiel zur Verarbeitung hoher Kapazitäten ist die weltweit größte mechanische Brüdenverdichtung im Sappi Saiccor Zellstoffwerk in Südafrika. GIG Karasek errichtete dort eine MVR-Anlage mit insgesamt vier mechanischen Brüdenverdichtern, wobei jeweils zwei in Serie und diese dann parallel geschaltet wurden. Mehr dazu in unserem Blog „Success Story: Zellstoffwerk Sappi Saiccor“.

Nachrüstung bestehender mehrstufiger Anlagen

In der Vergangenheit wurden nicht zuletzt aufgrund vergleichsweise günstiger Energiepreise vorwiegend energieintensivere mehrstufige Eindampfanlagen installiert. Steigende Dampfkosten machen den Betrieb oft nicht mehr wirtschaftlich und zehren an den Gewinnen.

Auch ist häufig die Erweiterung um zusätzliche Stufen zur Reduzierung des Energiebedarfs oder zur Steigerung der Kapazitäten nicht mehr möglich bzw. wirtschaftlich. Die Gründe hierfür können unterschiedlicher Natur sein, z.B.:

- Eine zusätzliche Stufe ist aufgrund des Temperaturgefälles nicht mehr möglich.

- Der Anlagenbetreiber wäre bei Errichtung einer parallel geschalteten Stufe (Kapazitätssteigerung) mit seinem Kühlwasser an der Grenze der Verfügbarkeit

- Das Kühlwasser muss vor der Nutzung aufbereitet werden, wodurch erhebliche Kosten entstehen.

- Für eine Erweiterung der Mehrstufenanlage ist zu wenig Dampf vorhanden.

Anlagenbetreiber, die ihre Betriebskosten senken wollen, sollten daher die Möglichkeit einer Systemnachrüstung durch elektrisch betriebene mechanische Brüdenverdichter in Betracht ziehen. Die Investitionskosten für den Umbau der Anlage können sich, speziell wenn zusätzlicher Dampf bereitgestellt werden müsste, rasch amortisieren.

1. Vorteile mechanischer Brüdenverdichtung

Durch das Nachrüsten einer Ein- oder Mehrstufenanlage mit einer mechanischen Brüdenverdichtung ist demnach kein zusätzlicher Dampf notwendig. Es sind lediglich geringe Mengen an Frischdampf und Kühlwasser erforderlich, wobei Frischdampf nur zum Anfahren der Anlage und zum Ausgleich der Energiebilanz eingesetzt wird. Das bedeutet, die mechanische Brüdenverdichtung läuft fast ausschließlich mit elektrischer Energie.

MVR-Anlage versus Mehrstufenanlage

Bisher war vor allem die Höhe der Investition ausschlaggebend. In Hinblick auf die globale Energiesituation gewinnen im Sinne eines Gesamtenergiekonzepts zunehmend auch die Energiekosten an Bedeutung. Letztlich ist die Entscheidung für jedes Zellstoffwerk sehr individuell zu treffen, in Anhängigkeit von den Rahmenbedingungen und der Situation vor Ort. Kurz zusammengefasst nochmals die wichtigsten Vor- und Nachteile der Verfahren:

1. Voraussetzungen

Die erfolgreiche Anwendung der MVR-Eindampfungstechnologie setzt voraus, dass die einzudampfende Flüssigkeit einen niedrigen Siedeverzug hat, wie dies bei Sulfitablauge der Fall ist. Außerdem braucht es ein stabiles Stromnetz und der Strompreis muss günstiger sein als der Dampfpreis, damit der Einsatz von MVR-Eindampfanlagen im Vergleich zu mehrstufigen Anlagen wirtschaftlich ist.

2. Betriebskosten

Im direkten Vergleich zu ein- oder mehrstufigen Eindampfanlagen ist die mechanische Brüdenverdichtung ein sehr energieeffizientes Verfahren. Pro Tonne Wasserdampfbrüden ist eine vergleichsweise sehr geringe elektrische Antriebsenergie für den Motor des Verdichters aufzubringen. Gleichzeitig entfällt der andernfalls erforderliche Kühlwasserbedarf, womit zusätzlich Betriebskosten eingespart werden können.

3. Investitionskosten

Meist sind die Investitionskosten einer Eindampfanlage mit mechanischer Brüdenverdichtung höher als die einer vergleichbaren Mehrstufenanlage. Je nach Bewertung des Dampfes in der Gesamtanlage kann der geringere Verbrauch im Betrieb zu einer raschen Amortisierung führen. Bei der Erweiterung von Mehrstufenanlagen sind neben der Investition für die zusätzliche Stufe etwaige Kosten für einen Dampferzeuger zu berücksichtigen.

Fazit: Energieeinsparung bei Eindampfanlagen im Sulfitverfahren

Um die Wettbewerbsfähigkeit zu erhalten, erhält die Optimierung des Energieeinsatzes mit Blick auf die globale Energiesituation oberste Priorität. Große Einsparpotenziale bei den spezifischen Energiekosten lassen sich durch den Einsatz mehrstufiger Eindampfanlagen und mechanischer Brüdenverdichtung erzielen. Wer bereits eine Ein- oder Mehrstufenanlage betreibt, sollte die Möglichkeit einer Systemnachrüstung durch Brüdenverdichtung in Betracht ziehen. GIG Karasek verfügt über hohe Expertise bei der Umsetzung von Energieeinsparungen in der Zellstoffindustrie und bietet zeitgemäße Möglichkeiten, um die Anforderungen der Industrie hinsichtlich Energieeffizienz optimal zu erfüllen.

.png?width=175&height=63&name=Logo%20(1).png)