CO2-freier Dampf aus Abwärme: Wärmepumpe im Großmaßstab

BASF will bis 2045 in Deutschland und bis 2050 weltweit CO2-neutral wirtschaften. Ein strategischer Schwerpunkt liegt auf der Dekarbonisierung der Dampferzeugung in Ludwigshafen, wo jährlich rund 14 Millionen Tonnen Dampf benötigt werden – etwa für Reaktoren, Trocknungs- und Trennprozesse. Der Einsatz fossiler Energie zur Dampferzeugung verursacht dabei aktuell rund 1,4 Millionen Tonnen CO2 – das entspricht fast 30 % der standortbezogenen Emissionen.

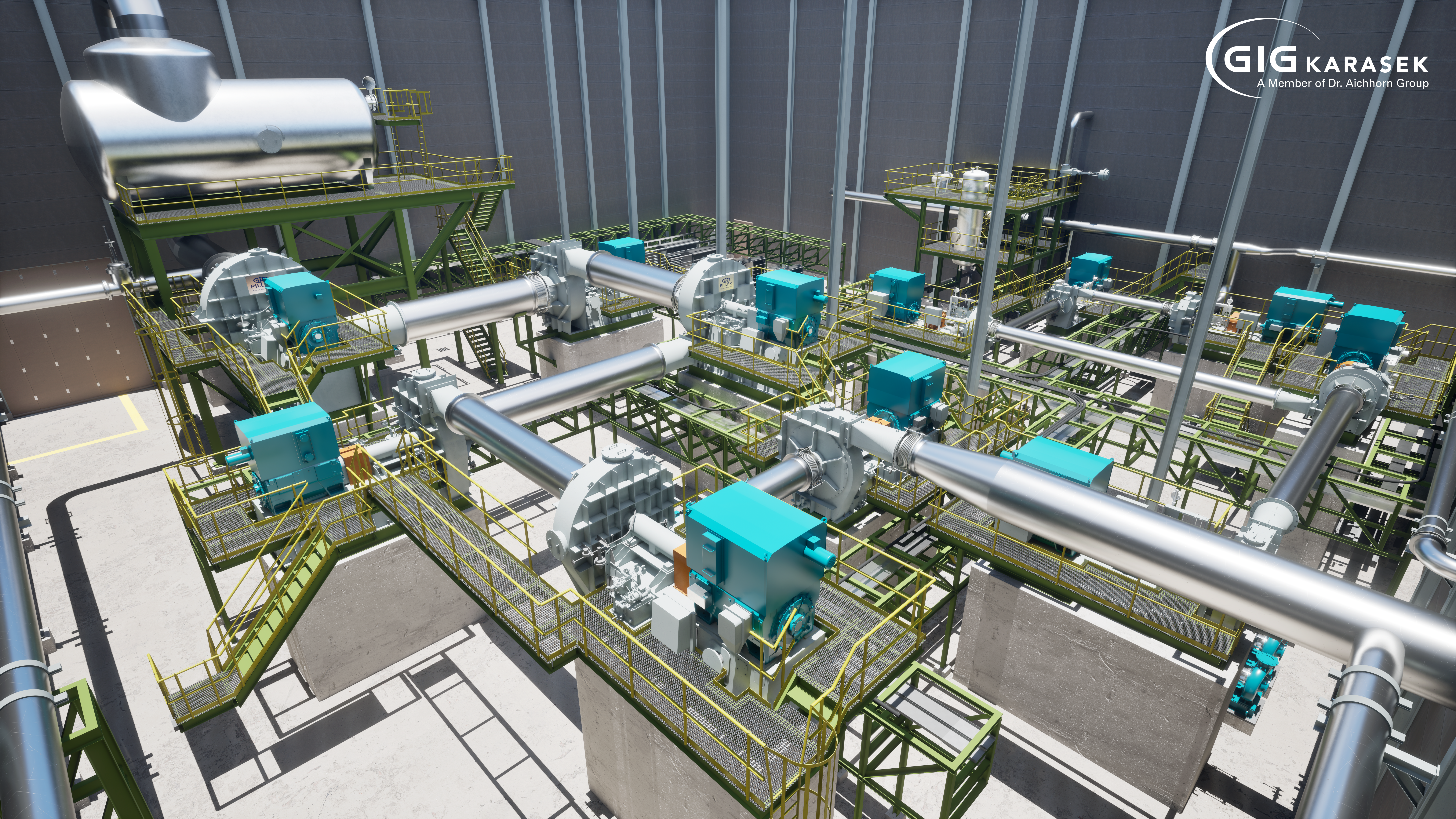

Abb. 01: Am BASF-Standort Ludwigshafen, Deutschland, wird eines der weltweit leistungsstärksten industriellen Wärmepumpensysteme realisiert. © BASF SE

Systementscheidung mit Weitblick

BASF deckt bereits heute die Hälfte des Dampfbedarfs in Ludwigshafen durch CO2-arme Wärmerückgewinnung aus chemischen Prozessen. Um die Dampferzeugung weiter zu dekarbonisieren, evaluierte das Unternehmen verschiedene Konzepte zur Erzeugung von Dampf – mit besonderem Blick auf Teillastfähigkeit und Verfügbarkeit.

Als optimale Lösung in diesem Fall erwies sich das innovative CompriVAP-Wärmepumpensystem von GIG Karasek in Kombination mit leistungsstarken VapoLine®-Radialverdichtern von PILLER als Herzstück der Anlage. Das System wurde speziell für industrielle Dampfprozesse entwickelt, kommt in Ludwigshafen – und weltweit – erstmals in dieser Größenordnung zum Einsatz. Die Inbetriebnahme ist für 2027 geplant.

„Die Entscheidung fiel besonders mit Blick auf Wirtschaftlichkeit und Aspekte der Dekarbonisierung“, erklärt Alexander Fronz, Project Manager für das Großwärmepumpenprojekt bei BASF. „Ausschlaggebend waren auch die hohe Betriebssicherheit und technische Flexibilität – Eigenschaften, die CompriVAP bei diesem Projekt und unter unseren spezifischen Randbedingungen zum überzeugendsten Gesamtkonzept machten.“

Technologieoffensive mit Pilotcharakter

CompriVAP nutzt unerschlossene Abwärme aus einem der Steamcracker in Ludwigshafen zur Bereitstellung von CO2-freiem Dampf. Dieser wird über das standortweite Dampfnetz verteilt, wobei der Hauptabnehmer, bedingt durch die staatliche Förderung, die Ameisensäureproduktion ist. Mit 50 MW thermischer Leistung erzeugt die Anlage bis zu 500.000 Tonnen Dampf pro Jahr und vermeidet rund 100.000 Tonnen CO2. Als technisches Pilotprojekt im industriellen Maßstab ist sie weltweit bislang einzigartig.

Für Tim Lerch, Project Execution Owner bei BASF, ist das Projekt jedoch mehr als nur ein technisches Pilotvorhaben: „Wir sprechen hier von einer der leistungsfähigsten industriellen Wärmepumpen weltweit – und doch ist sie gemessen an unseren CO2-Emissionen nur ein kleiner Baustein. Aber ein bedeutender: Eine tragfähige Wärmpumpenlösung in dieser Größenordnung realisieren zu können, ist für mich persönlich ein echter Meilenstein.“

CompriVAP: Integriertes Systemdesign statt Einzellösung

CompriVAP ist keine einzelne Maschine, sondern eine integrierte Wärmepumpenlösung, die bewährte Technologien zu einem leistungsfähigen Gesamtsystem vereint. Das Konzept basiert auf mechanischer Brüdenverdichtung (MBV), bei der Dampf mittels elektrisch angetriebener Verdichter auf ein höheres Energieniveau gebracht und anschließend als Prozesswärme bereitgestellt wird.

Tabelle 01 - Key Facts im Überblick © GIG Karasek

| KEY FACTS zum Wärmepumpensystem |

| Energiequelle: Bisher ungenutzte Abwärme aus Steamcracker |

| Output: CO2-freier Dampf (bis zu 500.000 t/Jahr) |

| Leistung: 50 MW thermisch |

| CO2-Einsparung: ~ 100.000 t/Jahr |

| Verwendung: Primär: Ameisensäureproduktion Sekundär: Weitere Abnehmer aus dem Dampfnetz |

| Besonderheit: Weltweit erstes Projekt dieser Größenordnung |

Abb. 02: Visualisierung der Wärmepumpenlösung CompriVAP für den BASF-Standort Ludwigshafen.

© GIG Karasek

Worin sich das eingesetzte System von herkömmlichen Wärmepumpen unterscheidet, beschreibt Martin Schmid, Process Engineer bei GIG Karasek und seit Projektbeginn involviert: „Anders als viele marktgängige Wärmepumpenlösungen, die primär auf Warmwasserbereitung ausgelegt sind, ist CompriVAP von Grund auf für die Produktion von Dampf konzipiert. Die Technologie basiert auf mechanischer Brüdenverdichtung, die explizit für Dampfanwendungen entwickelt wurde und hier ihre volle Stärke ausspielt.“

Während die eingesetzten Komponenten für sich genommen erprobt sind, liegt die eigentliche Herausforderung in ihrer Integration zu einem stabil laufenden Gesamtsystem. Daraus ergeben sich besondere Anforderungen an das Risikomanagement – sowohl im Verfahren als auch im Regelungskonzept.

Die Projektverantwortlichen haben daher bewusst auf zu ehrgeizige Wirkungsgradziele verzichtet, um ein solides, realisierbares System zu schaffen. „Der Fokus liegt bei dieser Erstanwendung bewusst nicht auf Einzelkomponenten im technisch maximal Machbaren, sondern auf einer Gesamtlösung, die verlässlich funktioniert“, so Alexander Fronz.

Projektpartner auf Augenhöhe

Ein Projekt dieser Größenordnung gelingt nicht im Alleingang. BASF hat für die Umsetzung der Großwärmepumpe bewusst auf erfahrene Partner auf diesem Themengebiet gesetzt.

GIG Karasek – Systemverantwortung von der Idee bis zur Inbetriebnahme

GIG Karasek verantwortet in diesem Projekt sowohl die verfahrenstechnische Entwicklung als auch die Umsetzung als EPC-Dienstleister (Engineering, Procurement, Construction). Auf Basis einer vorgelagerten Machbarkeitsstudie begleitet das Unternehmen sämtliche Projektphasen – von der konzeptionellen Auslegung bis hin zur Errichtung und Inbetriebnahme der Anlage. Der Leistungsumfang umfasst sowohl Standardkomponenten als auch projektspezifisch angepasste Anlagenteile

„Unser Fokus liegt nicht nur auf der optimalen Dimensionierung einzelner Anlagenteile, sondern vor allem auf deren funktionaler Integration zu einem perfekt abgestimmten Gesamtsystem“, betont Markus Putz, langjähriger Project Manager bei GIG Karasek. „Als Partner liefern wir BASF keine Einzelkomponenten, sondern eine ganzheitliche Lösung, die technologisch, wirtschaftlich und im Betrieb langfristig überzeugt.“

Tabelle 02 - Technologische Highlights © GIG Karasek

| TECHNOLOGISCHE HIGHLIGHTS |

| Die Wärmepumpe kombiniert erprobte Komponenten (Fallfilmverdampfer, Flash-Tank, 11-stufige Verdichterkaskade) mit fünf innovativen Features: |

| Sauerstofffreier Dampf durch hybrides Anlagendesign Kombination aus offenem Dampferzeugerkreis und geschlossenem Flashkreis Fallfilmverdampfer trennt Druck- und Vakuumbereich, verhindert Sauerstoffeintrag |

| Reines Wasser als sicheres Arbeitsmedium Kein Einsatz anderer synthetischer oder natürlicher Kältemittel Minimierte Betriebsrisiken und hohe Umweltverträglichkeit |

| Flexible Fahrweise durch Teillast- und Restartfähigkeit Frequenzumrichter für stufenlose Anpassung an Abärmeverfügbarkeit Standby-System ermöglicht 200+ strompreisoptimierte Start-Stopp-Zyklen/Jahr |

| Maximaler Wirkungsgrad durch abgestimmte Technik Radialverdichter exakt auf die Lastpunkte ausgelegt Zusätzliche Energieausnutzung durch integrierte Wasservorwärmung |

| Intelligente Überwachung für hohe Verfügbarkeit Condition-Monitoring erkennt früh Abweichungen und beugt Ausfälle vor Wartungsfreundliche Radialverdichter reduzieren geplante Stillstände |

Piller Blowers & Compressors: Hochleistungskompressoren als Herzstück

Für die mechanische Brüdenverdichtung kommt die bewährte VapoLine® von PILLER zum Einsatz. Das Unternehmen entwickelte im Rahmen des Projekts eine 11-stufige Verdichterlösung – aufgeteilt in zwei Kaskaden (6+5 Maschinen) zur besseren Kontrolle der Dampfdynamik und zur Minimierung der Risiken durch Sauerstoffeintrag.

Bereits in der frühen Projektphase definierten BASF und PILLER gemeinsam die Anforderungen – eine enge Abstimmung, die nicht nur eine spezifisch angepasste Verdichterarchitektur ermöglichte, sondern auch interne Innovationen vorantrieb. „Jede Komponente muss passen – nicht nur für den optimalen Wirkungsgrad, sondern auch für einen breiten Betriebspunktbereich“, unterstreicht Oscar Lino Sgrott Júnior, Senior Process Engineer bei PILLER. „Unser Anspruch war es, Teillastbedingungen ohne Bypass oder Rezirkulation sicher abzudecken – bei gleichzeitig garantierter Erfüllung der zugesicherten Leistungskennwerte. Die 11 VapoLine®-Verdichter sind individuell auf die Anforderungen bei BASF abgestimmt.“

Herausfordernd war insbesondere die Umstellung von luft- auf wassergekühlte Antriebe im laufenden Engineering-Prozess. Dennoch gelang es, zentrale Bauteile wie Elektromotoren über alle Einheiten hinweg zu standardisieren – ein enormer Vorteil für Wartung, Ersatzteillogistik und Anlagenverfügbarkeit.

Die nächste spannende Phase steht auch schon bevor: In etwa einem Jahr sollen alle 11 Maschinen innerhalb von nur drei Tagen angeliefert und montiert werden – ein logistischer Kraftakt mit hoher Relevanz für den Projektverlauf.

Gemeinsam stark in herausfordernden Phasen

Die enge Zusammenarbeit zwischen BASF, GIG Karasek und PILLER war in der Engineering-Phase ein wesentlicher Erfolgsfaktor – besonders in kritischen Phasen wie dem Wechsel vom ursprünglich offenen zum hybriden Systemdesign. Innerhalb kurzer Zeit musste ein alternatives Anlagenkonzept entwickelt, abgestimmt und in die bestehende Planung integriert werden.

Die Geschwindigkeit und Professionalität, mit der das gemeinsam gemeistert wurde, war beeindruckend“, erinnert sich Alexander Fronz.

Was alle Projektbeteiligten verbindet, ist ein gemeinsames Verständnis für die Relevanz des Projekts: Es geht nicht nur um technische Machbarkeit, sondern um den Nachweis, dass industrielle Abwärmenutzung im großen Maßstab funktioniert. Als hochgradig sichtbares Großprojekt steht es unter erheblichem Erwartungsdruck. Umso wichtiger ist ein aktives Stakeholder-Management, um interne Anforderungen wie Kosten- und Termintreue mit dem Pilotcharakter des Projekts in Einklang zu bringen.

„Wir alle spüren die Verantwortung – und genau daraus entsteht diese besondere Dynamik“, erklärt Fronz. „Die Teams sind stark aufgestellt. Wir sprechen die Dinge transparent an und begegnen uns auf Augenhöhe. Was uns verbindet, ist der gemeinsame Wille, etwas wirklich Neues möglich zu machen.“ Ohne diesen Spirit, so sein Fazit, wäre ein Projekt wie dieses nicht umsetzbar.

Ausblick: Blaupause für die Dekarbonisierung der Industrie

Mit dem Bau der Großwärmepumpe am Standort Ludwigshafen beschreitet BASF einen neuen Weg in der industriellen Wärmewende – technologisch ambitioniert, wirtschaftlich realistisch und strategisch richtungsweisend. Doch das Projekt ist mehr als ein einzelner Meilenstein: Es ist der Startpunkt für eine skalierbare Lösung mit internationaler Relevanz. Die Anlage zeigt, dass industrielle Abwärme nicht länger ein ungenutztes Nebenprodukt sein muss, sondern zu einem strategischen Energieträger werden kann. Der Einsatz von Wasser als Arbeitsmedium, die flexible Betriebsweise und das hybride Design machen das System nicht nur innovativ, sondern auch übertragbar auf andere Standorte und Branchen.

Die technischen Erfahrungen aus Ludwigshafen liefern die Grundlage für zukünftige Projekte – sei es innerhalb der BASF-Gruppe oder darüber hinaus. Als eines der ersten industriellen Referenzsystem dieser Größenordnung eröffnet dieses Leuchtturmprojekt neue Perspektiven für die Dekarbonisierung energieintensiver Prozesse in der Chemie-, Lebensmittel-, Papier- oder Pharmaindustrie.

Was heute noch als technologisches Pionierprojekt gilt, wird morgen Standard sein müssen. Denn die Transformation hin zu einer klimaneutralen Industrie kann nicht auf später verschoben werden – sie beginnt mit konkreten Schritten im Hier und Jetzt.

Besuchen Sie unseren Newsroom!

Hier finden Sie aktuelle NEWS, unseren EVENTKALENDER oder weitere INSIGHTS zu Schwerpunktthemen.

Zum Thema Abwärmenutzung haben wir auch folgende Artikel veröffentlicht:

Effiziente Abwärmenutzung: Industriewärmepumpen als Motor der Energiewende

Industrielle Wärmepumpen im Vergleich: Technologische Unterschiede und Anwendungsbereiche

CompriVAP Wärmepumpenlösung: Abwärme in Wertschöpfung verwandeln

Zero Waste Heat mit VarioVAP: Wärmerückgewinnung aus multiplen Abwärmequellen

.png?width=175&height=63&name=Logo%20(1).png)